Stabilité de process avec une presse asservie

Le goupe BSH standardise ses process de presse et d’assemblage critiques pour la qualité de ses machines à laver. Pour cela il utilise le sous-système mécatronique Smart Function Kit Pressing. Une solution qui offre davantage de flexibilité, de stabilité et de transparence avec une mise en œuvre, une intégration et un contrôle qualité accélérés.

Pour Maximilian Aßmuth, de l’équipe Laundry Care Industrial Engineering chez BSH, les nouvelles presses électriques Smart Function Kit Pressing ont un avantage décisif par rapport aux solutions pneumatiques utilisées jusqu’ici. Elles sont moins énergivores et fournissent une meilleure précision ainsi qu’une une base fiable pour l’assurance qualité et l’optimisation de process. Pourquoi ? Parce que la presse électromécanique convertit le couple généré par le moteur électrique directement en mouvement linéaire grâce à l’entraînement à vis du vérin électrique EMC, assurant ainsi le contrôle de couple et collectant les données précises du process à l’aide de capteurs et d’un logiciel. C’est sur ces avantages que BSH mise pour rendre l’ensemble de ses process plus économiques.

« Avec Smart Function Kit Pressing, nous obtenons des process d’assemblage stables, efficaces, et transparents, à la hauteur de la qualité attendue. Tout cela accroit la flexbilité et la productivité de la ligne. »

Conversion aux presses électriques

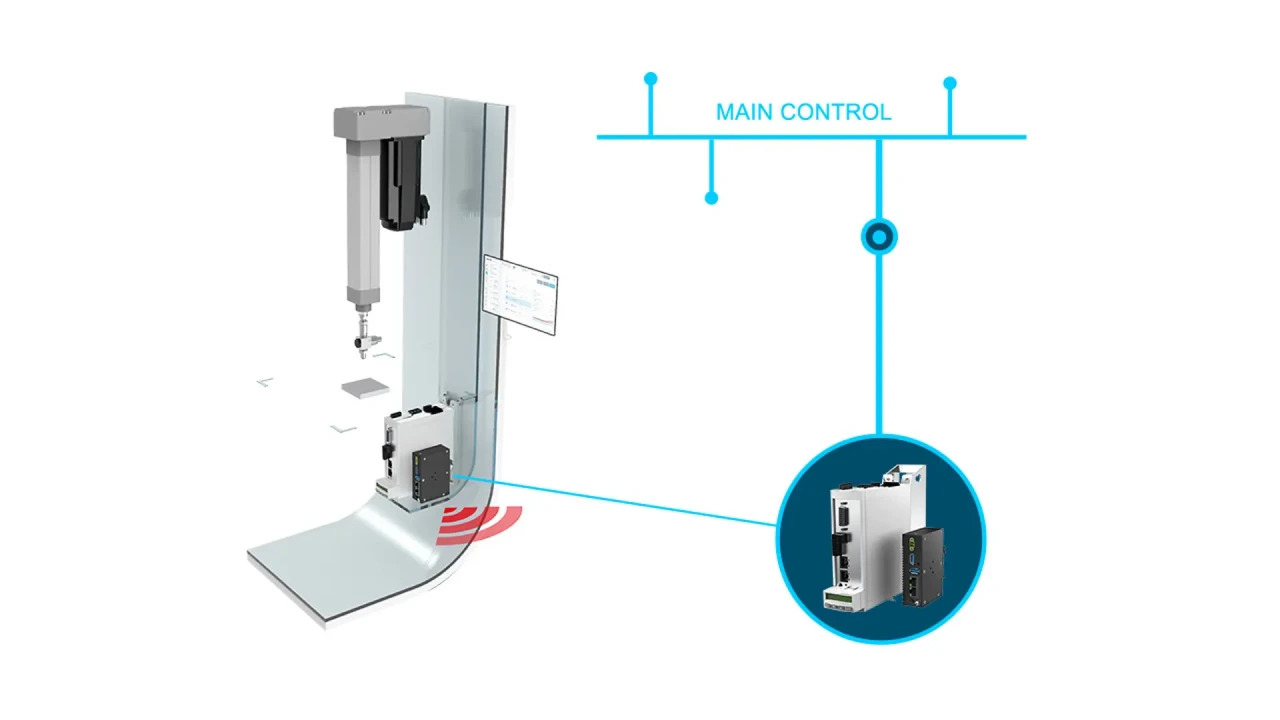

Le projet de standardisation international a été lancé avec la première presse électrique Smart Function Kit Pressing à l’usine de La Cartuja près de Saragosse en Espagne. Cette solution mécatronique comprend un vérin électrique équipé d’un capteur d’efforts, d’un servo-moteur, d’un variateur d’axe et d’un PC industriel avec un logiciel pré-installé. Sur la ligne de fabrication de lave-linge, elle sert à fixer de manière fiable un joint critique entre l’arbre du tambour et le réservoir d’eau afin de garantir l’étanchéité. La solution complète et une bonne préparation ont permis la réussite rapide du projet. Trois jours, tests inclus, ont suffi pour rendre opérationnelle cette application d’emmanchemement avec le logiciel et ses fonctions associées.

La première presse Smart Function Kit Pressing chez BSH a été mise en service sur le site de La Cartuja près de Saragosse en 2021. Plus de 20 presses électriques sont aujourd’hui en fonctionnement chez BSH à travers le monde. (Source image : BSH Group)

Electrification stratégique avec les servo-presses

L’unité de La Cartuja fabrique principalement des appareils électroménagers pour des grandes marques comme Bosch, Siemens, Gaggenau et Neff. Le site espagnol, où travaillent près de 400 personnes, fait partie du réseau de production international qui compte 37 usines avec un effectif d’environ 60 000 collaborateurs. La presse électrique Smart Function Kit Pressing contribue pour beaucoup à la standardisation du process, tout comme la présence internationale de Bosch Rexroth.

« Après la phase d’évaluation, la Smart Function Kit s’est avérée la solution la mieux adaptée et la plus économique. La facilité d’utilisation est particulièrement pratique pour les équipes de nuit, lorsque les opérateurs n’ont pas accès au support technique, »

Mise en œuvre accélérée de la conception à l’exploitation

Smart Function Kit Pressing permet de gagner un temps d’ingénierie précieux bien en amont de la mise en service sur site. Avec les outils en ligne de Bosch Rexroth, le sous-système mécatronique peut être sélectionné, configuré puis commandé en quelques minutes. Après la livraison de la presse pré-assemblée en un seul lot, il suffit de se laisser guider par l’assistant logiciel sur navigateur web pour une mise en service pas à pas. La définition des étapes du process s’effectue de manière visuelle en sélectionnant et en positionnant des modules graphiques. L’intégration à la ligne de fabrication est tout aussi rapide grâce aux blocs fonction pré-définis. Un tableau de bord permet de visualiser directement les résultats et les données du process. Celles-ci peuvent également être transmises à différents systèmes via plusieurs interfaces.

Smart Function Kit Pressing permet de gagner un temps précieux de la conception jusqu’à l’exploitation. La définition, la configuration et la passation de commande s’effectuent en ligne. Le logiciel d’exploitation pré-installé accélère la mise en service, le paramétrage du process et l’intégration à la ligne. (Source image : Bosch Rexroth)

Positionnement direct sans butée mécanique

Smart Function Kit Pressing couvre trois types d’applications avec des efforts de 2 à 70 kN : l’assemblage en position, l’assemblage en effort, ou l’assemblage en effort avec maintien. BSH à la Cartuja utilise l’assemblage en position pour l’emmanchement du joint. Il est d’abord pressé dans le corps d’un roulement. Après l’ajout du joint racleur à l’axe, La presse se déplace à la position pré-déterminée selon les spécifications du produit avec un temps de cycle court.

Dès la détection d’une nouvelle variante par RFID, l’automate de ligne transmet à la presse électrique les paramètres correspondants comme la trajectoire, la force et la tolérance.

“Le contrôle numérique du process permet de réagir rapidement aux changements de composants, » explique David Ochoa. “La répétabilité de la profondeur d’indentation s’est clairement améliorée. A la différence du positionnement avec la technologie pneumatique, il n’y a plus besoin de butées mécaniques.”

Transparence de la production

La détection permanente de force et de trajectoire permet d’identifier immédiatement toute erreur de montage et l’affiche directement en statut NOK sur la station via l’interface opérateur sur navigateur web. Plusieurs interfaces sont disponibles pour le transfert des données qualité. L’application de BSH est connectée à la presse en TCP/IP. Les données de process sont quant à elles transmises au serveur cloud de BSH au format JSON.

« Grâce à la transparence accrue du process, nous sommes en mesure de surveiller la qualité, d’améliorer nos process en continu et d’éliminer les éventuelles erreurs plus rapidement, » déclare Maximilian Aßmuth. « Par exemple, nous générons des analyses de tendances pour définir précisément des zones de tolérance au niveau du process en lien avec le design de la pièce. »

Standard d’efficacité énergétique pour la production mondiale

BSH a étendu le concept concluant à d’autres sites en Pologne, en Allemagne, en Turquie, en Inde et en Chine. En trois ans, 21 presses électriques ont été mises en service. L’intégration d’une seconde presse Smart Function Kit est devenue courante sur les stations récentes, afin de porter par le dessous la pièce à la position zéro, ce qui permet à la presse supérieure de travailler encore plus précisément.

Comparé aux solutions pneumatiques précédentes, la technologie électrique marque également des points en termes de durabilité :

“Nous remplaçons peu à peu les anciens systèmes pneumatiques en électrifiant progressivement les opérations et les process d’assemblage. Sitôt les compresseurs débranchés, l’efficacité énergétique de la ligne s’améliore »

Une conversion technologique réussie

La conversion à l’électrique est un succès total pour BSH.

« La presse Smart Function Kit fonctionne de manière fiable dès la première minute avec un taux de pièces ‘OK’ de plus de 99 %, rapporte David Ochoa du site de La Cartuja. Maximilian Aßmuth est également très satisfait du package mécatronique complet : « Grâce à l’approche solution innovante de Bosch Rexroth, nous avons pu standardiser des opérations de presse et d’assemblage critiques dans nos usines du monde entier et de façon pérenne. Nous avons apprécié l’esprit d’ouverture de notre partenaire face à nos suggestions d’améliorations. Certaines ont été mises en application dès la mise à jour logicielle suivante. Cette collaboration étroite avec le client est gage de réussite partagée. »