Une hydraulique performante pour un mélange optimal

Pendant longtemps, les plus de 20 agitateurs et mélangeurs utilisés par Stahl pour la production de matières premières destinées aux revêtements haute performance sur le site de Leinfelden consommaient beaucoup d’électricité. Grâce à une solution hydraulique innovante proposée par Bosch Rexroth, l’usine réalise désormais une économie d’énergie de 60%. Parallèlement, l’entreprise bénéficie d’une meilleure fiabilité des processus et d’une qualité accrue.

Il existe des produits dont seul un petit nombre de personnes connaissent l’existence, bien qu’ils soient indispensables à notre vie quotidienne. Parmi ces champions cachés figurent les revêtements haute performance pour chaussures, vêtements, textiles d’ameublement ou intérieurs de voitures. Stahl, qui fabrique des centaines de recettes dans son usine de Leinfelden, près de Stuttgart, est considéré comme un leader mondial dans le domaine de ces revêtements de performance.

Le succès des processus sensibles de réaction, de mélange et de dispersion dépend directement de la vitesse des moteurs hydrauliques, qui sont montés sur les 23 agitateurs de l’usine. Selon l’étape du processus, les entraînements hydrauliques doivent créer un couple aussi constant que possible sur de longs cycles, mais aussi un niveau d’effort nettement plus élevé à certains moments. Afin de cartographier le fonctionnement normal et les pics de puissance isolés de la manière la plus économe en énergie possible, Stahl a chargé Bosch Rexroth de moderniser l’hydraulique.

Objectif : 60 % d’économies d’énergie

Le développement du nouveau concept d’entraînement a été motivé par l’arrêt de la production du précédent fabricant de moteurs hydrauliques, qui a finalement mis en danger l’approvisionnement en pièces de rechange. À la recherche d’une alternative, Stahl s’est tourné vers le fournisseur régional Hydrobar de Sindelfingen, qui fait partie du réseau de partenaires Bosch Rexroth Certified Excellence. En raison des exigences complexes, Hydrobar a recommandé que la demande soit adressée directement à la division Rexroth Hägglunds.

En plus des moteurs hydrauliques, la génération centrale actuelle doit également être progressivement remplacée par un concept d’entraînement plus efficace pendant le fonctionnement.

Nous avons remarqué que la consommation d’énergie de l’usine ne correspondait pas à son utilisation. Des mesures de consommation pertinentes ont montré un potentiel d’économie de plus de 60 %, ce qui correspond à une économie d’énergie d’environ 15 % pour l’ensemble de l’usine. Cette économie pour les plus gros consommateurs de notre site était la spécification du projet.

La numérisation crée de la transparence

Le grand écart entre l’énergie générée et l’énergie réellement nécessaire était dû à la génération en énergie existante, dont la capacité avait été initialement conçue pour seulement sept agitateurs. Les pompes hydrauliques à entraînement électrique généraient une pression constamment élevée, ce qui consommait en permanence beaucoup d’électricité. En dehors des pics de puissance occasionnels, le système était limité par des vannes, de sorte que la majorité de l’énergie hydraulique était convertie en chaleur.

Dans le cadre de notre stratégie ESG, nous travaillons en continu à identifier les gros consommateurs et à optimiser leurs besoins énergétiques.

Avec le projet de modernisation, Stahl souhaitait également rendre ses processus de fabrication plus transparents et contrôlables. Les processus pourront être encore améliorés à l’avenir grâce à la collecte de toutes les données d’entraînement et à leur mise à disposition du système de contrôle de niveau supérieur.

Approche multi-technologies convaincante

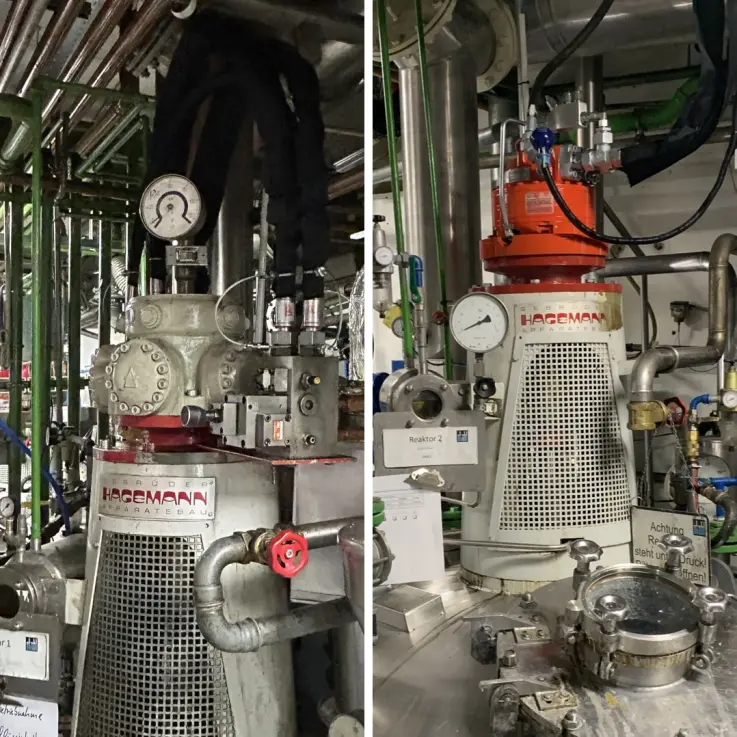

Cependant, les exigences du projet étaient encore plus complexes : outre les objectifs de durabilité et de numérisation, Bosch Rexroth devait développer un concept d’entraînement qui tienne compte des conditions de travail dans différentes zones ATEX ainsi que des processus de mélange basés sur les besoins. De plus, le nouveau système hydraulique devait être installé et mis en service pendant la production. Bosch Rexroth a répondu à ces exigences complexes par un concept sur mesure, a pris en charge la planification du projet et a livré, entre autres, neuf unités à pistons radiaux de la série Hägglunds AMX pour les réacteurs à couple élevé et à faible vitesse. Celles-ci sont beaucoup plus compactes et puissantes par rapport à la solution précédente. En outre, l’alimentation en huile de l’ensemble des 23 entraînements a été remplacée par de nouvelles unités de puissance compactes, toutes les unités de puissance haute pression étant actionnées par des pompes à vitesse contrôlée.

Une unité de pompe sur chacune des deux unités d’alimentation centrales est conçue pour être redondante. Comme l’une des deux salles des machines est située dans une zone EX, les unités de puissance compactes qui y sont installées ont été réalisées en version ATEX. Des convertisseurs de fréquence Rexroth sont utilisés pour contrôler précisément les entraînements hydrauliques à vitesse variable. Le partenaire Certified Excellence Hydrobar a fourni la tuyauterie correcte pour l’usine et assure la maintenance.

Mise en œuvre fluide pendant le fonctionnement

Du point de vue de Stahl, le projet sur mesure a été un succès total. Bosch Rexroth et les partenaires mandatés pour les différents métiers ont pu remplacer les moteurs hydrauliques et les entraînements à vitesse variable en seulement cinq mois.

Après avoir préparé la tuyauterie et l’électricité, y compris les convertisseurs de fréquence, l’agitateur concerné a été séparé du réseau de pression constante existant pendant la période sans production le week-end. Les agitateurs modernisés ont été remis en service pour la plupart après trois jours.

Bosch Rexroth a également soutenu l’équipe de montage, si nécessaire, pour l’installation des nouveaux moteurs hydrauliques et des unités de puissance compactes afin de garantir l’achèvement dans les délais.

Malgré sa complexité, le projet a été mis en œuvre très rapidement, notamment sur le plan du contrôle. La tuyauterie réalisée par Hydrobar était exemplaire. Chaque usine était très bien préparée, testée et remise en service de plus en plus rapidement. Les six derniers entraînements ont été remplacés en une semaine.

Jalon dans la feuille de route ESG de Stahl

Les économies d’énergie prévues ont également été pleinement réalisées.

Le projet multi-technologies de Bosch Rexroth a été un autre jalon dans notre feuille de route ESG. L’économie réelle par rapport à l’ancien système à pression constante est de 60 %, ce qui signifie que l’ensemble de l’usine consomme 15 % d’énergie en moins. L’approche à vitesse variable de l’alimentation électrique en fonction des besoins maintient la consommation électrique absolue à un niveau constamment bas. Même en cas d’utilisation intensive des agitateurs, aucune fluctuation ne se produit, de sorte que la fiabilité du processus est continuellement garantie.

« Comme le système de contrôle moderne fournit exactement la puissance requise pour chaque étape du processus, nous pouvons contrôler les conditions de mélange à tout moment. Par conséquent, nous bénéficions d’une grande reproductibilité du processus de fabrication et d’une qualité de produit constante, avec une efficacité énergétique optimale. Les dimensions des unités de puissance compactes avec une pompe redondante sont parfaites. Il n’y a pas eu de temps d’arrêt à ce jour.

Nouvelle transparence des processus

Grâce à la nouvelle commande numérique des entraînements hydrauliques, Stahl dispose désormais d’une multitude d’informations numériques pour analyser et documenter les processus de fabrication.

Nous mettons actuellement en place un système de contrôle des processus pour visualiser tous les paramètres. Cela permettra de transférer les connaissances personnelles. Les informations obtenues sur certains réglages et les analyses rapides des erreurs simplifient la fabrication à long terme.

Mélange idéal sur le site de Stahl à Leinfelden

Après la modernisation réussie des entraînements hydrauliques, une nouvelle ère s’est ouverte pour les responsables de la production sur le site de Stahl à Leinfelden.

Le projet de durabilité et de numérisation a permis d’augmenter la stabilité et la transparence des processus dans le domaine des revêtements haute performance à long terme. Ce n’était pas un projet facile, mais la performance et la collaboration entre Bosch Rexroth et les partenaires impliqués ont été excellentes. Toutes les exigences ont été satisfaites dans les délais et le budget prévus.